В настоящее время в России имеется достаточно широкий спектр станков плазменной резки с ЧПУ. Выбор этого оборудования является не простой задачей даже для технически грамотного человека, не говоря уже о том, что иногда подбором такого рода станков приходится заниматься владельцам бизнеса, либо их сотрудникам, не имеющим профильного технического образования. И в этом случае у продавцов оборудования открывается возможность намеренно ввести в заблуждение потенциального Заказчика касательно реальных характеристик оборудования и его возможностей.

К сожалению, в России применение подобных манипуляций уже настолько распространено, что носит уже практически характер эпидемии. И добросовестному производителю крайне тяжело конкурировать с не вполне честными коллегами, ввиду того, что Заказчику озвучивается тот факт, что он якобы получит точно такой же станок, но например в в полтора – два раза дешевле. Поскольку экономическая ситуация в России оставляет желать лучшего, то большинство людей готовы верить подобным утверждениям, т.к это позволит им сиюминутно сэкономить значительные средства, ведь как утверждается – станки то одинаковые. Давайте все же разберемся, так ли одинаковы все станки плазменной резки и когда есть смысл сэкономить на покупке, а когда это приводит к потере инвестиций.

Мы будем рассматривать оборудование не выше среднего ценового диапазона, так как оно уже имеет оптимальные характеристики по цене-качеству. Более дорогой сегмент не затрагиваем по причине того, что при покупке станков из данного сегмента имеют влияние либо очень специфические задачи Заказчика, либо имиджевая составляющая, выражающаяся словами – «могу себе позволить».

Подавляющему большинству Заказчиков подходит оборудование, либо бюджетное, либо среднего ценового диапазона. Эти люди умеют считать деньги, и исходят только из своих задач.

Все станки этого диапазона можно разделить на три группы:

- Бюджетные и так сказать ультрабюджетные

- Станки для промышленного применения изготовленные по упрощенной технологии

- Станки для промышленного применения изготовленные по высокотехнологичной схеме

Все эти станки имеют разный ресурс, производительность, и сильно разную стоимость. Но как было отмечено выше, в России на данный момент Вам будут продавать ультрабюджетный станок, уверяя, что он полностью соответствует по характеристикам промышленному. Уповать на совесть продавца, к сожалению бессмысленно.

Выберем критерии сравнения:

- Станок плазменной резки должен иметь портал (координатный стол) с установленными на нем направляющими, двигателями, зубчатыми рейками или ремнями. Координатный стол и портал перемещающийся по нему должны иметь максимальную жесткость и геометрическую точность. При этом подвижный портал должен быть максимально легким для обеспечения хорошего ускорения, влияющего на качество вырезки углов и мелких отверстий на высокой скорости.

- Двигатели должны иметь запас по мощности (крутящему моменту) для повышения их долговечности. Зубчатые рейки, шестерни, приводные ремни, направляющие должны быть максимально качественными, так как от них сильно зависит точность станка, его шумность при работе и ресурс координатного стола в целом. Могут применяться как шаговые, так и серводвигатели. Серводвигатели превосходят шаговые в крутящем моменте, а также они могут «запоминать» свое положение в координатном пространстве. То есть если по каким-то причинам шаговый двигатель пропустит один –два шага при резке детали, то он этого «не заметит». При этом серводвигатель подобную ошибку не совершит. Однако, пропуск одного-двух шагов шаговым двигателем приводит к настолько мизерному изменению геометрии детали, что с запасом укладывается в погрешность самой резки плазменным источником. Ведь ширина реза плазмой в любом случае будет не менее 0,5 – 1,5 мм. При этом шаговые двигатели на порядок дешевле серводвигателей, не требуют специализированного программного обеспечения, и в отличие от серводвигателей есть в наличии практически в любом городе, что исключает простои в случае выхода их из строя. Таким образом, применение серводвигателей оправдано исключительно для специфических задач. Они более уместны в станках лазерной резки, где другой порядок точности. Ну и конечно, применение на стандартном станке плазменной резки серводвигателей жестко привязывает Заказчика к производителю станка, т.к купить подобные запчасти не так просто, как и программное обеспечение, в отличие от шаговых двигателей. Поэтому усиленно распространяются легенды о невероятной неточности и нестабильности работы шаговых двигателей. Куда выгоднее, чтобы Заказчик обращался именно к тебе раз за разом при возникновении проблем, и не мог решить их сам. Покупателя как бы подсаживают на иглу, с которой он соскочить уже не может. Однако каждый делает этот выбор сам. Таким образом, у серводвигателей есть неоспоримые преимущества, но есть и обратная сторона.

- Станок должен быть оснащен рабочим столом с нужным Вам размером рабочей зоны. На рабочий стол укладывается собственно лист металла. Стол может быть как интегрированным в портал, а может быть отдельным от него. В упрощенном варианте можно сказать, что источники порядка до 85 А допускают применение их с интегрированным рабочим столом. Для более мощных источников рекомендуется отдельный рабочий стол, который устанавливается внутрь портала, и механически с ним не контактирует. Дело в том, что при резке мощными источниками толстого металла горелка движется медленно, и нагревает опоры ламелей (полос) на которых лежит разрезаемый лист. Если рабочий стол интегрирован в портал, то со временем, из-за постоянных циклов термического расширения-остывания данные опоры неизбежно «утянут» (сдеформируют) сам портал, и он потеряет геометрическую точность. Отдельный рабочий стол не контактирует с порталом и не вызывает подобной деформации. Такую конструкцию называют термически развязанной. Рабочий стол непременно должен иметь в нижней части лотки для сбора окалины и мусора. В противном случае, Вы столкнетесь с проблемой очистки стола от гор накопившегося в нем мусора.

- Станок плазменной резки должен иметь систему удаления дыма. При работе станка выделяется большое количество вредного для здоровья едкого дыма. Для устранения дыма применяется либо водоналивной стол, либо стол с принудительной вентиляцией. Водоналивной стол представляет собой условно ванну наполненную водой, внутри которой установлены опоры с ламелями для укладки листа. Ламели установлены так, чтобы после укладки на них лист находился под тонким слоем воды. При резке все вредные вещества и дым поглощаются водой. Однако не забывайте о том, что со временем эта вода превращается практически в кислоту, и ее утилизация будет лежать на вас. Кроме того, металл постоянно мокрый, ржавеет, а около станка постоянная влажная грязь. Гораздо эффективнее работает принудительная вытяжка воздуха из-под рабочего стола. Она бывает секционная, а бывает со всей площади стола. Дыма нет, вокруг станка чисто, металл не ржавеет.

- Станок должен иметь качественно изготовленную стойку управления, и максимально грамотно уложенные провода и шланги. Удобная стойка управления облегчает работы оператора, а отсутствие торчащих, либо небрежно уложенных проводов и шлангов минимизирует возможность их повреждения в процессе работы.

- Качество окраски очень важно для оборудования. Лучшие производители применяют дорогие окрасочные материалы. Лучшим вариантом является дорогая порошковая окраска, которая очень устойчива к любым воздействиям. Очень просто оценить культуру производства станка – качественный производитель всегда красит каждую деталь отдельно перед сборкой. Производитель из низкокачественного сегмента предпочитает «обливать» краской целые узлы станка в сборе, а иногда и весь станок уже после сборки. Это на порядок проще и дешевле. О долговечности и качестве покрытия в этом случае обычно не заботятся. Поэтому если Вы видите на новом станке «закрашенные болты», то можете делать вывод о культуре производства.

Итак начнем разбор с первого сегмента

БЮДЖЕТНЫЕ И УЛЬТРАБЮДЖЕТНЫЕ СТАНКИ ПЛАЗМЕННОЙ РЕЗКИ

Стоимость таких станков может начинаться от 100 000 до 500 000 рублей за координатный стол. Стоимость полного комплекта, с источником и прочими опциями будет выше, но такое ценообразование характерно на данный момент для всех ценовых сегментов.

Станки данного сегмента отличаются одним общим правилом – самые дешевые материалы и комплектующие, максимальное упрощение (и как следствие удешевление) технологии производства. В данном ценовом сегменте никто не думает о долговечности оборудования, практически молясь на то, чтобы оно отходило гарантийный срок.

Все производители данного оборудования прекрасно понимают, что ресурс крайне низкий, ввиду низкого качества комплектующих. Поэтому при возникновении даже в гарантийный период проблем с данным оборудованием Заказчик в большинстве случаев слышит знакомую до боли фразу – «Ну что же вы хотели за эти деньги? Куда смотрели, когда покупали?». И теоретически можно с какой-то стороны понять производителя, который так говорит – ведь Заказчик изначально сильно сэкономил на покупке, почему же он так требователен? Неужели не понимал, что он покупает?

И именно так сейчас работает рынок российского бюджетного оборудования – один хочет в разы сэкономить, а второй любыми способами продать оборудование. Виноваты конечно оба. Но в первую очередь производитель подобного оборудования, так как на вопрос потенциального Заказчика перед покупкой станка – «а будет ли бесперебойно работать оборудование?», производитель отвечает, что «оно практически промышленное, и готово работать хоть в три смены долгие годы».

И да, такой производитель не имеет морального права препираться с Заказчиком, которого ввел в заблуждение, и тем более уклоняться от гарантийного обслуживания. Однако мораль здесь менее актуальна, чем норма прибыли, а если осуществлять полноценную гарантию, то вся прибыль уйдет на выезды для устранения неисправностей. Вы ждали чудес? Их нет.

Для примера ниже некоторые фото узлов оборудования данного сегмента с комментариями:

1. Ультрабюджетный вариант направляющей по которой ходит портал с горелкой. Направляющая сделана из обычной профильной некалиброванной трубы, и привернута к покрашенной без грунтовки дешевой краской основе из уголка или профильной трубы чуть большего сечения. Разметка для крепления так называемой направляющей – на глаз.

2. Ответная часть направляющей. Отчетливо видно «высококачественные» ролики портала, осью для которых служит обычный болт. Все это, в том числе торчащую проводку затем прикрывают кожухом.

3. Крепление зубчатых реек не на потайной болт, а на вытяжные клепки! Но бывает хуже – были случаи крепления рейки на кровельные саморезы!

4. Электрошкаф с драйверами управления двигателями. Комментировать аккуратность укладки проводки излишне.

5. Серийное изделие – портал на котором установлена голова с горелкой сделан из П-образного профиля. Жесткость равна нулю. Если покачать такой портал с одной стороны, то с другой он может отклоняться на сантиметры!!! Едет ровно такой портал исключительно за счет синхронизации приводных моторов!!! Малейший сбой, и машину заклинивает!

Более того ввиду слабости балки портала под воздействием термовлияния ее со временем вывернет «винтом».

Рельсовая направляющая и зубчатая рейка установлены на верхней части трубы из которой изготовлена рама и ничем не прикрыты. Во время работы вся грязь и окалина выдуваемая горелкой будет неизбежно попадать на них. Ускоренный в разы износ. Снижение скоростных характеристик и точности.

У всех плазм изготовленных по упрощенной технологии из обычной некалиброванной трубы направляющие расположены именно сверху ввиду того что их невозможно убрать на боковую наружную плоскость, куда не летит окалина, так как труба рамы изначально не обработанная – кривая, а направляющие присверливаются по месту, практически на глаз.

6. Пружинный подвес моторов. По факту делается исключительно из-за кривой геометрии применяемых профильных труб на которые рейка ложится неровно, и конечно из-за разметки и сверловки отверстий под крепление рейки вручную. На высокоточных машинах плазменной резки с выверенной геометрией рамы и машинным изготовлением отверстий пружинный подвес не требуется. Двигатель дешевый, маломощный. Заявленных больших скоростей и ресурса ждать не стоит!

7. Применяемые материалы – необработанные уголки, боковина портала толщиной 6 мм не обеспечивающая его жесткость, дешевые недолговечные цилиндрические направляющие.

8. Еще раз тонкая боковина портала, и кое-как разведенная электрика. Хочется обратить внимание, что зачастую все это закрывается кожухами и трудно оценить качество исполнения. Будьте внимательны!

9. Тарелка механического контроля высоты горелки. Встречается у большинства производителей в подобном непродуманном исполнении, которое Заказчики вынуждены переделывать. Задача опорной тарелки – при выступании вырезанной детали за плоскость проехать по ней опорными шариками. Однако деталь может углом попасть в центральное отверстие – оно просто огромное, а также в качестве шариковой опоры используется обычный опорный подшипник большого диаметра, который заклинивается от грязи через час работы.

Резюме по бюджетному и ультрабюджетному сегменту:

В конце обзора данного сегмента оборудования хочется сказать, что даже оно, при правильном понимании поставленных перед ним задач может быть полезным.

Если Заказчик четко понимает, что такой станок будет использоваться лишь кратковременно, периодически, а не полноценно работать всю смену (не говоря уже про многосменную работу), будет отдавать себе отчет в том, что точность резки на таком оборудовании не будет такой же как на промышленной машине ввиду хлипкости рамы и отсутствия точной геометрии рамы, а также не будет предъявлять к станку претензий, что он фактически будет работать медленно ввиду слабых моторов и дешевых драйверов к ним, если Покупатель изначально зная российскую действительность, осознает, что дешевые комплектующие неизбежно будут выходить из строя, и добиться их замены по гарантии будет крайне сложно, и что-то покупать и чинить придется самому, то только в этом случае можно брать подобное оборудование.

Если же Покупатель берет данное оборудование с надеждой на его бесперебойную работу и заявленный недобросовестным производителем ресурс «как у промышленной машины», то результат будет всегда один – разочарование и потеря вложенных в оборудование средств. Обычно подобные машины при нормальной загрузке убиваются в срок от полугода до года. Восстановлению обычно уже не подлежат ввиду критического износа всех узлов, вплоть до рамы. При этом, как сказано выше, в любом случае работают они медленно и точность резки деталей оставляет желать лучшего.

Не ждите чудес! Отдавайте себе отчет в том, что Вы покупаете!

Разберем следующий сегмент —

СТАНКИ ДЛЯ ПРОМЫШЛЕННОГО ПРИМЕНЕНИЯ ИЗГОТОВЛЕННЫЕ ПО УПРОЩЕННОЙ ТЕХНОЛОГИИ

Станки данного сегмента представляют собой, образно говоря «Жигули» среди промышленных станков. Стоит такое оборудование уже дороже – от 600 000 рублей за голый координатный стол без источника, рабочего стола и прочих основных агрегатов. При их производстве используются вполне качественные комплектующие, позволяющие получить удовлетворительный ресурс машины даже при ее полной загрузке. Данное оборудование выглядит достаточно неказисто, так как например для производства его рам используется все та же необработанная профильная труба для удешевления производства, достаточно неопрятные кожухи, дешевая краска. Как правило, это неразборные, цельносварные машины, либо машины частично разбираемые на очень габаритные узлы. Если это частично разборный вариант, то как правило аналогичные детали каждого станка не взаимозаменяемы, ввиду упрощенной технологии изготовления, которая не может дать удовлетворительную точность при сборке например тех же рам и порталов. Оборудование такого типа обычно красят «обливая целиком» не обращая особого внимания на внешность.

Для примера ниже некоторые фото узлов оборудования данного сегмента с комментариями:

1. Не разборная, или малоразборная конструкция предполагает проблемы с погрузкой, выгрузкой и транспортировкой оборудования.

Зачастую требуются серьезные грузоподъемные устройства, а при нахождении цеха заказчика выше первого этажа, либо при узких дверных проемах может потребоваться демонтаж стен.

2. Процесс окраски станка. На фото отчетливо видно, как окрашивается подвижный портал станка в сборе. Краска обычная, не полимерная. Окраска производится целиком, без разборки на составные части для ускорения и удешевления процесса. Если Вы видите закрашенные болты и прочие элементы, то это признак того, что станок делали по «обходной» технологии.

3. Балка подвижного портала координатного стола. На фото четко видно, что используется обычная дешевая профильная труба, которая изначально имеет изгибы по длине. Неаккуратный, необработанный торцевой отрез также указывает на уровень культуры производства. Впоследствии эти моменты просто прикрывают кожухами. Труба с достаточно толстой стенкой, помимо своей кривизны имеет еще один значительный недостаток – значительный вес. Важнейшим критерием подвижного портала станка, помимо его геометрической ровности и жесткости, является его вес. Именно вес влияет на динамику разгона портала, на такой параметр как ускорение. Чем меньше вес, тем лучше ускорение портала на одних и тех же двигателях, чем лучше ускорение, тем четче прорезаются малые отверстия и углы под 90 градусов, где порталу приходится останавливаться до нуля, а затем разгоняться. При тяжелом портале и малом ускорении горелка успевает сжечь (скруглить) угол детали, пока разгоняется портал.

Уменьшить массу портала, просто уменьшив толщину стенки трубы, не получится без потерь жесткости портала со всеми вытекающими последствиями. Поэтому на вес не обращают внимания, и ставят то, что есть.

4. Крепление направляющих и реек координатного стола

Здесь мы видим до боли знакомую картину направляющие стоят сверху, ничем не прикрытые. В любом случае вся грязь и окалина попадает на них, что приводит как к износу самих направляющих, так и подшипников в каретках портала. Крепить направляющие сбоку, где на них не попадет грязь, и они не повредятся при случайном задевании листом при таком способе изготовления рамы невозможно. Так как профильная труба имеет кривизну, то при закреплении направляющих сбоку рамы боковые щеки подвижного портала будут при движении постоянно деформироваться в поперечном направлении. Выход один – крепление направляющих сверху. Верхняя плоскость тоже неровная, но тут хотя бы можно присверлить направляющие «по месту» более или менее параллельно друг другу, и избежать деформации боковых щек портала. В любом случае ручная присверловка не дает необходимой точности и повышает износ кареток. Также это не исключает постоянного вертикального колебания портала при движении, ввиду того, что верхняя плоскость рамы, куда привернуты направляющие также кривая.

В итоге если проверить подобный координатный стол нивелиром, то окажется что расхождения по высоте его противоположных частей могут достигать сантиметров. Все это значительно увеличивает износ подшипников, направляющих и зубчатых передач.

Резюме по дешевому промышленному сегменту:

В целом это уже вполне рабочие машины, но с рядом недостатков, с которыми придется смириться. По сути это доработанные, усиленные бюджетные машины с удовлетворительным уровнем комплектующих. Высокие ходовые характеристики здесь отходят на второй план, машины получаются очень массивные, но при этом с более чем посредственной геометрией рамы.

Даже при условии того, что рама по сравнению с бюджетным сегментом значительно усилена и применяются более качественные комплектующие, ресурс машины и ее точность в любом случае ниже, чем машины из технологичного сегмента промышленных машин ввиду низкой геометрической точности рамы изготовленной по упрощенной технологии. Конечно в данном случае речь даже не идет о взаимозаменяемости частей одинаковых машин. Каждая машина делается с индивидуальной подгонкой всех частей, ввиду низкой точности изготовления комплектующих.

Внешний вид, коррозионная стойкость и стойкость к царапинам лакокрасочного покрытия крайне низкая. Спустя короткое время машина будет выглядеть неопрятно. Кривые кожухи и закрашенные болты вряд ли порадуют своим видом как владельца оборудования, так и его гостей и Заказчиков, которых он приведет на свое производство.

Рассмотрим третий сегмент —

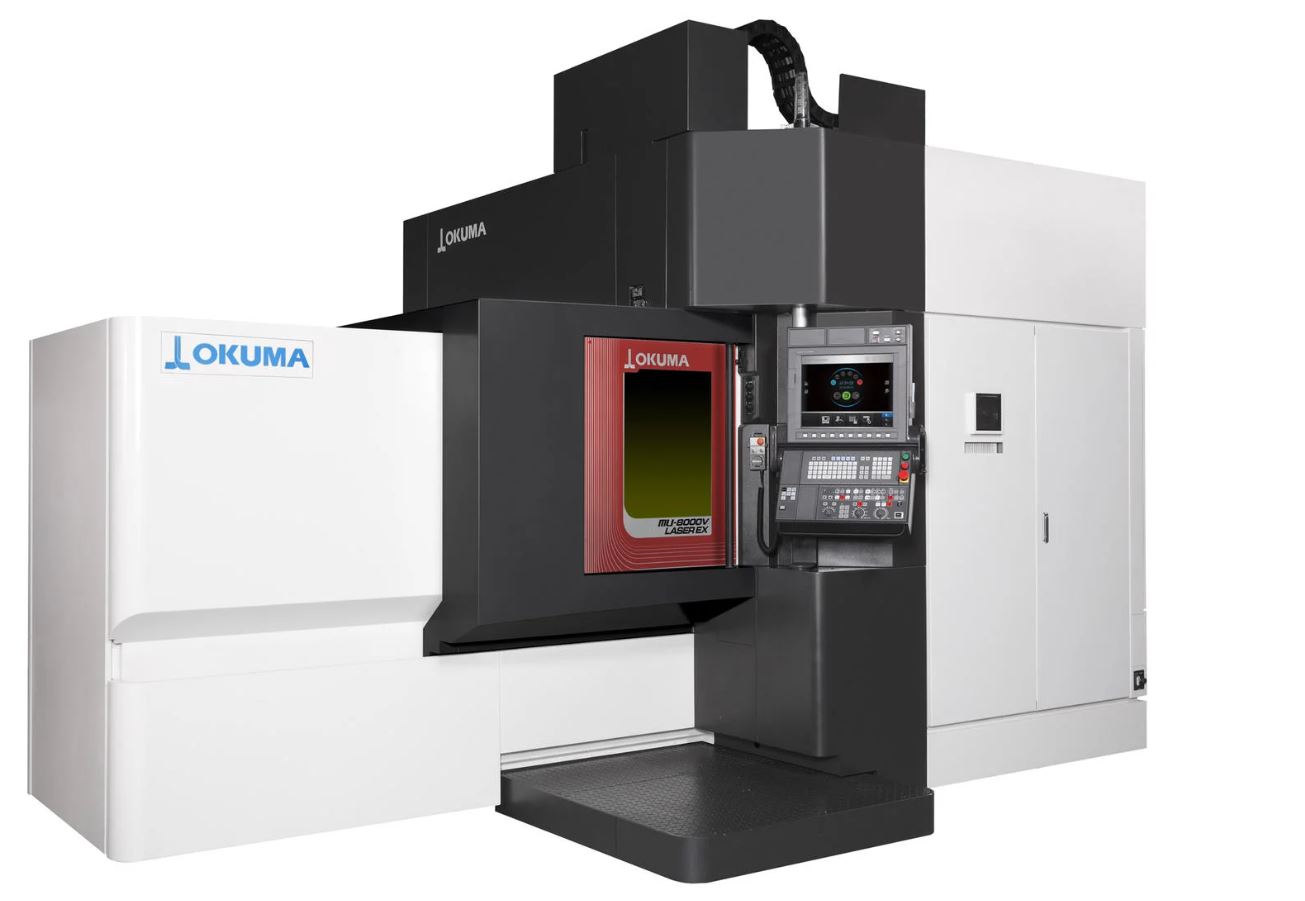

СТАНКИ ДЛЯ ПРОМЫШЛЕННОГО ПРИМЕНЕНИЯ ИЗГОТОВЛЕННЫЕ ПО ВЫСОКОТЕХНОЛОГИЧНОЙ СХЕМЕ

Данное оборудование в среднебюджетном ценовом сегменте имеет самые высокие эксплуатационные характеристики по скоростям перемещений координатного стола, его прочности и одновременно легкости, высокой геометрической точности рамы обусловленной дорогостоящей технологией производства, качественные, легкодоступные комплектующие. Эстетической стороне производимого оборудование уделяется также повышенное внимание. При этом базовые цены на координатные столы плазменной резки со стойками управления начинаются от 630 000 рублей.

Для примера ниже некоторые фото узлов оборудования данного сегмента с комментариями:

Рама и портал координатного стола. Как было обсуждено выше, станок плазменной резки должен обладать максимально жесткой рамой и порталом для обеспечения прочности конструкции, геометрически идеально точными составляющими координатного стола для обеспечения точности резки и минимизирования износа реек и направляющих с подшипниковыми каретками, и одновременно с этим, портал должен иметь максимально легкий вес, для получения наилучших характеристик по ускорению портала при резке.

Но как добиться максимальной легкости и одновременно максимальной прочности? Вспомним кузов автомобиля. Толщина металла там порядка 0,7 мм, и при этом кузов чрезвычайно прочен. Это достигается тем, что тонкий металл там сваривается в пространственные конструкции с многочисленными ребрами жесткости.

Подобные пространственные конструкции применены и в высокотехнологичном станке плазменной резки. И это тот случай, когда легкая конструкция по жесткости значительно превышает традиционные из профильных труб, хотя толщина стенки коробчатой балки варьируется от 2 до 4 мм.

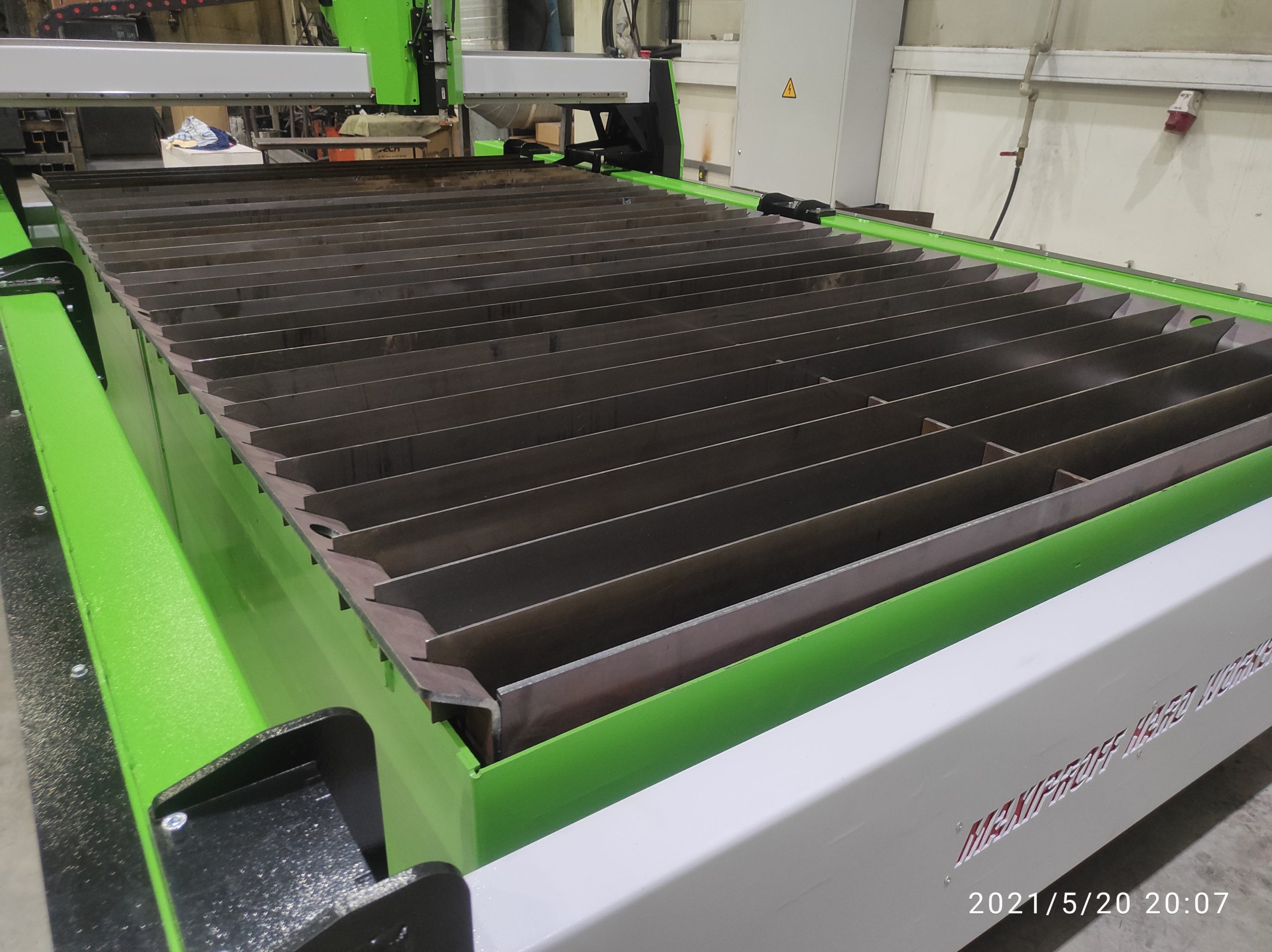

Установка плазменной резки MaxiProff. Рама станка MaxiProff имеет полноценно сборно-разборную конструкцию из коробчатых балок имеющих внутри сотовую структуру. Этим можно добиться снижения веса в разы, при этом повысив жесткость как отдельной балки, так и рамы в целом.

Но как при этом добиться идеальной точности коробчатой балки, чтобы она имела отличные показатели по геометрическим параметрам, и соответственно, чтобы деталь от одной машины подходила к другой без какой-либо подгонки?

Добиться этого удается, изготавливая все комплектующие для станка плазменной резки MaxiProff на лазерном оборудовании с высочайшей точностью, и по специальной технологии собирая эти балки воедино.

Все детали станков MaxiProff полностью взаимозаменяемы!!!

Сборка рамы и портала. Сборка рамы и портала производится готовым комплектом соединительных деталей и стандартными коробчатыми балками. Детали чрезвычайно плотно подходят друг к другу, чтобы обеспечить координатному столу высокую геометрическую точность.

Все детали предварительно окрашены высококачественной порошковой краской. Кроме отличного внешнего вида, подобная краска имеет высочайшую стойкость к повреждениям. Торцы стыкуемых балок не окрашиваются. Точность сборки настолько высока, что если бы торцы балок были окрашены, то этот казалось бы чрезвычайно тонкий слой краски уже не даст собрать раму.

Вес отдельных деталей машины не превышает 35-40 кг, что позволяет при необходимости производить монтаж и демонтаж станка плазменной резки силами одного человека!

Также это позволяет компактно упаковать машину в разобранном виде и с минимальными затратами отправить транспортной компанией в любую часть страны. Разобранный станок способен увезти даже обычный автомобильный прицеп. Вкупе с тем, что станок имеет прекрасную собираемость и взаимозаменяемость деталей, обусловленную высокой технологичностью его производства, без преувеличения он не имеет аналогов в России.

Далеко не во всех цехах имеется бетонное выровненное покрытие для установки на него оборудования. На станке MaxiProff данная проблема устраняется за счет комплектации его качественными виброопорами, позволяющими выровнять станок даже на некачественном напольном покрытии, без анкерения. Ниже фото примера установки машины на гравийное покрытие.

Система дымоудаления. Оборудование поставляется в различных комплектациях – без рабочего стола, с интегрированным рабочим столом, с отдельным рабочим столом.

Рекомендуется укомплектовывать станок системой дымоудаления, так как дым выделяющийся при резке крайне вреден для здоровья находящихся поблизости людей.

Можно выделить три системы дымоудаления:

- Водоналивной стол – лист находится под тонким слоем воды, и при резке дым ею же и поглощается. Недостаток – грязь, ржавеющий металл, проблема с утилизацией отработанной воды (токсична).

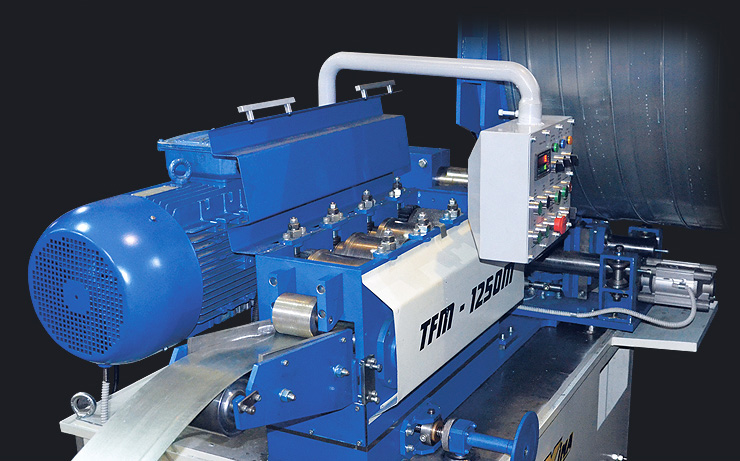

- Стол с прогрессивной вытяжкой – рабочий стол разделен на несколько зон вытяжки. Вытяжная труба идет вдоль этих зон и имеет отверстия, через которые подключается к каждой зоне. С целью того, чтобы вытяжка не «просаживалась» на ближайшей к вытяжному вентилятору зоне, отверстия для подключения к зонам вытяжки делаются с регулируемым сечением. Например в ближайшей к вентилятору зоне отверстие имеет минимальное сечение, а в дальней зоне максимальное. Этим достигается равномерность вытяжки со всего стола. См.фото ниже.

В системе вытяжки обязательно предусмотрены лотки для удаления окалины и прочих отходов.

3. Стол с секционной вытяжкой – также имеет несколько рабочих зон, из которых вытягивается загрязненный воздух. Однако данные столы дополнительно оснащаются системой заслонок с пневмоприводом, которые позволяют осуществлять вытяжку только из той зоны, где в данный момент времени производится рез.

Это более дорогая система. Ее преимущество в том, что имеется возможность установки менее мощного вытяжного вентилятора для удаления дыма.

Комплектующие станка плазменной резки MaxiProff. На станках MaxiProff устанавливаются максимально качественные комплектующие. При этом большое внимание уделяется доступности данных комплектующих. Не применяется «уникальных» комплектующих, с целью того, чтобы Заказчик даже спустя многие годы эксплуатации имел возможность самостоятельного приобретения комплектующих. Особенно актуально это обстоятельство для сильно удаленных регионов России.

Устанавливаются именно оригинальные (очень много подделок) высокоточные рельсовые направляющие HIWIN с безлюфтовыми подшипниковыми каретками и качественные зубчатые рейки.

Для предотвращения попадания загрязнений рейки и направляющие устанавливаются с наружной боковой стороны рамы, и дополнительно прикрываются защитными козырьками. Также, такое расположение защищает эти элементы от случайных повреждений, например листом металла.

Геометрическая точность крепления данных комплектующих обеспечивается машинной разметкой и вырезкой отверстий данных элементов также машинным способом с погрешностью не более 0,1 мм.

На машинах MaxiProff используются шаговые (либо серводвигатели под специфические задачи) двигатели на габарит больше, нежели это требуется для обычной работы станка. Это делается для обеспечения возможности работы станка в режиме постоянных перегрузок, в режиме трехсменной работы, а также позволяет получить максимальное ускорение портала, что положительно сказывается на качестве резки углов и прочих сложных элементов.

Большое внимание уделяется качеству разводки электрики. На этих станках вы не увидите торчащих концов проводов. В том случае, если на станке применяются пневмокомпоненты, то используются только лучшие – например от компании SMC (Япония).

Программное обеспечение и стойка управления. Стойка управления может быть выполнена в различных вариантах. Внутри стойки находится управляющая станком электроника. Программное обеспечение интуитивно понятное, и справляется как со стандартными общепромышленными задачами, так и со специфическими – такими например, как раскрой вентиляционных заготовок.

Качество резки. Качество резки если рассматривать кромку разрезаемой детали в основном зависит от источника плазменной резки установленного на машину. Чем более серьезные источники устанавливаются, тем выше скорость резки, качество резки и пр.

Задачей же самого станка является обеспечение максимальной геометрической точности вырезаемых деталей и обеспечение долговечной работы координатной системы, не докучая ее владельцу поломками и простоями.